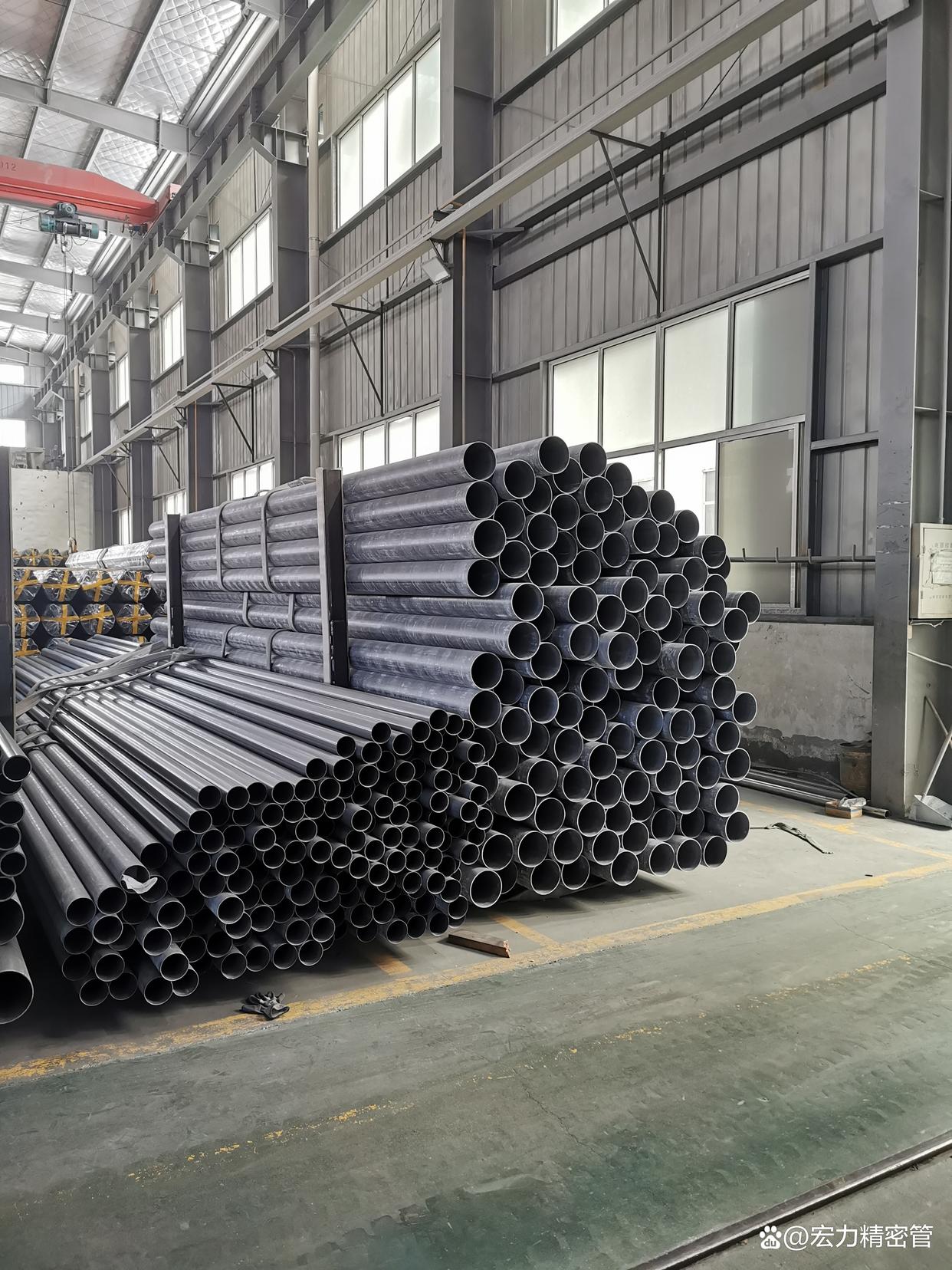

随着新能源汽车产业的高速发展,电池结构轻量化与安全性需求持续升级,大口径薄壁精密钢管凭借其高强度、轻量化及精密成型特性,正成为动力电池包核心支撑件的优选材料。本文从材料特性、工艺革新、应用场景及市场趋势等维度配资平台配资,系统分析大口径薄壁精密钢管在新能源汽车电池结构中的应用前景。数据显示,采用此类钢管可使电池包减重15%-20%,同时提升抗冲击性能30%以上。文章还将探讨其与铝合金、复合材料的竞争格局,并附关键技术参数对比,为行业提供深度决策参考。

一、材料特性驱动电池结构革新

1、大口径薄壁精密钢管在新能源汽车电池包中的应用,首要优势体现在材料力学性能的突破。通过冷轧工艺制造的钢管,屈服强度可达500MPa以上,壁厚公差控制在±0.05mm,为电池模组提供稳定的承载框架。

2、相较于传统铝合金型材,这种钢管在同等强度下重量减轻18%-22%,且通过拓扑优化设计,可实现电池箱体结构空间利用率提升25%。其优异的抗压溃性能,可有效抵御车辆碰撞时的形变风险。

3、在热管理方面,直径达200mm以上的薄壁钢管可通过内部流道设计,集成液冷系统管路,实现电池包温度场均匀度±2℃的技术指标,解决高倍率充放电带来的热失控难题。

二、精密加工技术突破应用瓶颈

1、激光焊接技术的突破使大口径薄壁精密钢管实现无缝拼接,焊缝强度达到母材的95%以上。某头部企业采用双光束焊接工艺,将钢管拼接效率提升40%,生产成本降低30%。

2、数控旋压成型设备的迭代升级,支持壁厚0.8mm、直径300mm规格钢管的精密成型,椭圆度误差小于0.1mm,满足电池包异形结构件的定制需求。

3、表面处理技术方面,微弧氧化工艺可在钢管表面生成10-30μm陶瓷层,耐腐蚀性能提升5倍以上,确保电池结构件在潮湿、盐雾等恶劣环境下的长期可靠性。

三、市场应用与产业化趋势

1、主流电池企业已开始批量采用大口径薄壁精密钢管作为模组支架。宁德时代CTP3.0技术方案中,钢管用量占比达结构件总量的60%,单套电池包可减少焊接点200余个。

2、根据行业预测,2025年全球新能源汽车用精密钢管市场规模将突破80亿元,年复合增长率达35%。其中直径150mm以上、壁厚1.2mm以下的超薄壁产品需求占比将超过45%。

3、产业链协同创新正在加速,宝钢股份研发的BMD-5系列专用钢材,将钢管成形极限比提升至2.8,配合液压成形工艺,可制造出传统工艺无法实现的复杂截面结构件。

四、技术参数对比表

五、FAQ常见问题解答

大口径薄壁精密钢管凭借其独特的性能组合,正在重塑新能源汽车电池结构设计范式。随着材料创新与工艺升级的持续突破配资平台配资,这类钢管在电池包轻量化、热管理集成化和成本控制方面的优势将进一步凸显,预计未来三年内市场渗透率将突破60%,成为动力电池结构件的主流选择方案。

盛康优配提示:文章来自网络,不代表本站观点。